| |||||||||||||||||||||||||||

|

|

| Startseite >> Publikationen >> Batterieparameterermittlung |

| | Kostengünstige Batterieparameterermittlung mit Standardsoftware | |

|---|

Autoren: Holger Müller, GfS mbH Aachen und Georg Götz, BMW AG, München

(erschienen in: Elektronik Informationen 9 / 96)

Auf Grund zunehmender Luftverschmutzung bleibt die Traktionsbatterie für elektrisch angetriebene Fahrzeuge Gegenstand intensiver Forschung der Batteriehersteller. Infolgedessen werden Kfz-Hersteller, die sich mit Elektro- oder Hybridantrieben befassen, mit zahlreichen neuen Batterietechnologien und Zellvarianten unterschiedlichster Art und Leistungsparameter konfrontiert. Die Beschaffungskosten der verschiedenen Batterien, ihre Leistungsparameter sowie die erreichbare Lebensdauer bilden die zentralen Auswahlkriterien. Sie bestimmen die Fahrleistungen des Fahrzeuges und damit die Kundenakzeptanz. Um bei der Bewertung neuer Technologien die Prüfstands- und Prüflingskosten zu begrenzen und die Prüfstandsrüstzeiten zu minimieren, wurde bei BMW München ein Konzept zur Prüfung von Einzelzellen mit anschließender Hochrechnung der ermittelten Parameter auf die Gesamtbatterie realisiert. Die Anlage eignet sich auch zur Prüfung von Doppelschichtkondensatoren großer Kapazität (Supercaps), die in Kraftfahrzeugen zur Spitzenlastabdeckung eingesetzt werden.

Zum Steuern des Prüfablaufs, zur Sollwertvorgabe sowie zur Visualisierung der Meßergebnisse wird die Standardsoftware DIA/DAGO genutzt, da sie sich durch ihren modularen Aufbau sowie die implementierten Customizing-Funktionen optimal an die Meßaufgabe anpassen läßt. Das Programm ist die Schnittstelle zum Anwender, realisiert als erste Ebene der Regelung die Sollwertvorgabe für Lade- und Entladevorgänge und steuert den Ablauf der Messung sowie die Aufnahme und Verarbeitung der Meßwerte. Die zweite Regelungsebene bilden die unmittelbar mit der Leistungselektronik verbundenen Analogreglerschaltungen auf der Basis von Operationsverstärkern.

PC und Reglerschaltungen sind durch die Meßkarte DT 2812 von Data Translation und eine Bedo-Signalanschlußeinheit verbunden. Die Meßkarte verfügt über acht Analog-/digital-Eingänge, zwei Digital-/Analog-Ausgänge sowie jeweils 8 digitale Ein- und Ausgänge. Dementsprechend besteht die Signalanschlußeinheit aus jeweils einer achtkanaligen digitalen Ein- und Ausgangskarte, einer zweikanaligen D/A-Ausgangskarte sowie vier zweikanaligen A/D-Eingangskarten (Bild 1).

Bild 1: Die Struktur des Versuchsstands zeigt die Verknüpfung von handelsüblichen Hard- und Softwarekomponenten mit speziell gefertigten Schaltungen.

Meßablauf

Der Meßablauf wurde selbsterklärend gestaltet, um einem wechselnden Benutzerkreis die Einarbeitung zu erleichtern. Nach dem Start des Programms DIA/DAGO auf dem PC kann der Bediener durch Aufruf verschiedener, an den Meßablauf angepaßter Menues den zeitlichen Verlauf des Lade- bzw. Entladevorgangs einer Batteriezelle und die gewünschte Sollgröße (Strom oder Leistung) frei vorgeben oder fest gespeicherte Leistungsprofile auswählen. Ein manueller Modus erlaubt zudem die Online-Sollwerteingabe über die Tastatur während der laufenden Messung. Abhängig von der erforderlichen Genauigkeit der Messungen können im Programm verschiedene Meßbereiche angewählt werden.

Bei Aktivierung der entsprechenden Menüpunkte im Anwenderstrukturbild, das zugleich ein Inhaltsverzeichnis der jeweiligen Programmkomponente darstellt, startet eine Autosequenz, die eine Eingabemaske zur Vorgabe des energetischen Ausgangszustands des Prüflings öffnet, das zur Messung notwendige DAGO-Setup lädt, die Online-Darstellung der Meßwerte konfiguriert und über das Setzen von Variablen sowie das Generieren von Datenkanälen die Ausgabe von Steuerbefehlen (Laden oder Entladen, Sollwerte von Strom bzw. Leistung) durch die Meßkarte veranlaßt. Diese Signale werden durch die Signalanschlußeinheit übertragen und an das Stellglied angepaßt. In Abhängigkeit von Art und Größe des vorgegebenen Sollwerts und vom Istwert des Stroms bzw. der Leistung regelt die Lade- bzw. Entladeelektronik das Laden oder Entladen des Prüflings. Die Ladeenergie wird dabei von einer externen Spannungsquelle bereitgestellt. Als Schaltelemente dienen in beiden Fällen jeweils 30 parallelgeschaltete Power-MOSFET, die vom jeweiligen Regler direkt angesteuert werden.

Neben den primären Funktionseinheiten existieren Baugruppen, die Hilfsfunktionen, wie Spannungsversorgung der Reglerschaltungen und Steuerung der zur Kühlung der Leistungselektronik eingesetzten Lüfter, realisieren.

Betriebsparameter aus der Praxis

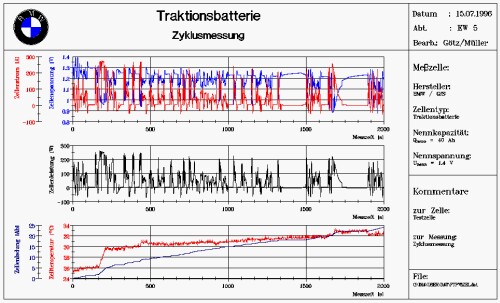

Weil die unter Laborbedingungen (Konstantstromentladung, stabile Zellentemperatur, aufwendige Ladetechnik) gewonnenen Leistungsangaben der Batteriehersteller keine verläßlichen Rückschlüsse auf die mit der jeweiligen Batterie erreichbaren Fahrleistungen zulassen, werden die Batteriezellen unter betriebsnahen Bedingungen geprüft. Deshalb wurden als Ausgangspunkt für die Erarbeitung der Sollwertvorgaben genormte Fahrzyklen gewählt, wie sie bei Verbrennungskraftfahrzeugen zur Ermittlung des durchschnittlichen Kraftstoffverbrauchs zugrunde gelegt werden: ECE-Verbrauchs-, FTP-75-City- und Highway-Zyklus. Die Umrechnungen der als Geschwindigkeitsprofile definierten Verbrauchszyklen in Zeitverläufe der Leistung wurden mit Hilfe des bei BMW für den internen Einsatz entwickelten Simulationsprogramms FVV (Fahrleistungs- und Verbrauchsvergleich) durchgeführt. Der Berechnung lagen die im Programm enthaltenen Daten eines BMW 316i (E36) zugrunde. Die so ermittelten zeitlichen Verläufe der Leistung am Rad bildeten die Grundlage der Berechnung der notwendigen Motorleistung. Die Batterieleistung wurde auf der Basis von Daten einer Motor-/Umrichterbaugruppe der Firma Siemens ermittelt. Im Ergebnis der Berechnungen entstanden ASCII-Dateien mit Batterieleistungsverläufen, die - geladen und gespeichert in DIA-Kanaldateien - die Grundlage für zyklusgeführte Messungen bilden. Zur Messung einer einzelnen Zelle wird die Gesamtleistung entsprechend der Anzahl der Zellen einer Batterie aufgeteilt. Dies geschieht nach Eingabe der Zellenzahl durch den Nutzer automatisiert in einer Autosequenz. Die zu beherrschende Leistung beschränkt sich bei einer typischen Zellenzahl zwischen 150 und 200 sowie der angeführten Fahrzeug- und Antriebsdaten auf etwa 300W, wobei der Versuchsstand für eine Maximalleistung von 1 kW dimensioniert ist. Während einer Zyklusmessung wird die einzelne Batteriezelle prinzipiell so beansprucht, als wäre sie Teil der Traktionsbatterie eines Fahrzeugs, das den entsprechenden Fahrzyklus absolviert. Die Meßergebnisse werden automatisiert in standardisierten Diagrammen ausgegeben, deren Legende die vom Nutzer im Verlauf der Meßvorbereitung vorgegebenen Parameter wiedergibt. (Bild 2)

Bild 2: Gemessen und dokumentiert mit Standardsoftware: Verhalten von Batteriezellen unter realitätsnahen Bedingungen

Softwarefunktionen

Der Versuchstand dient während der Meßvorbereitung auch der Ladung der zu prüfenden Zellen, so daß bei der üblicherweise durchgeführten zeitabhängigen Zellenladung die Gefahr besteht, Zellen mit hoher Vor- bzw. Restladung zu überladen. Um dies auch bei unbeaufsichtigtem Betrieb der Anlage ausschließen zu können, wurde eine DIA/DAGO-Funktion zur Überladungsabschaltung eingefügt. Diese ist so gestaltet, daß als Abschaltkriterium für alkalische und saure Batteriesysteme sowohl der Abfall der Zellenspannung nach Erreichen des Ladungsmaximums als auch der Anstieg der Zellentemperatur bei beginnender Überladung genutzt werden kann. In Abhängigkeit von Zellenart und Verlauf des Ladevorgangs sind die Parameter eines Ladeschlußkriteriums zu ermitteln und in die flexibel definierte Bedingungsdefinition einzugeben.

Zum Schutz der Prüflinge während der Messungen ist es erforderlich, deren Klemmenspannung im Falle von Batteriezellen nach unten und von Supercaps nach oben zu begrenzen. Diese Funktion übernehmen spezielle Begrenzerschaltungen, die in Abhängigkeit von der zuvor eingegebenen Beschreibung des Prüflings wechselweise durch die Software aktiviert werden. Die Vorgabe des jeweiligen Spannungsgrenzwertes erfolgt durch den Nutzer in speziellen DIA-Menüs.

Zur Sicherung einer reibungslosen Inbetriebnahme der Anlage, insbesondere nach längerer Standzeit, ist eine automatisierte Eigendiagnose vorhanden. Die Eigendiagnose wird durch den Aufruf einer Autosequenz beim Hochlaufen von DIA/DAGO gestartet, ein Aufruf aus dem DIA-Anwenderstukturbild ist ebenfalls möglich. Die Autosequenz öffnet Eingabemasken, die der Anpassung des Testablaufs an den angeschlossenen Prüfling dienen, lädt das Diagnose-Setup und startet den Testablauf. Die Testfolge beginnt mit der Prüfung der für alle Funktionselemente notwendigen Versorgungsspannung sowie der Klemmenspannung von Prüfling und Hilfsenergiequelle, da diese zur Prüfung weiterer Komponenten genutzt werden. Im weiteren Testverlauf wird unter Vorgabe charakteristischer Sollwertverläufe die Funktionsfähigkeit der Lade- und Entladeregelungen sowie der Spannungsbegrenzerschaltungen getestet. Entsprechend des Testergebnisses werden Meldungen ausgegeben, die im Fehlerfall neben der Beschreibung des Fehlers auch die Aufzählung typischer Fehlerursachen enthalten. Dadurch ist eine weitgehende Lokalisierung des Fehlers möglich.

Zusammenfassung

Vergleiche zwischen dem durch Einzelzellenmessung prognostizierten Leistungspotential einer Batterie und der im Kfz-Einsatz ermittelten verfügbaren Batterieleistung ergaben eine Abweichung von lediglich 5%. Davon ausgehend, daß auch andere Anwender an einer sicheren und kostengünstigen Bewertung neuer Batteriesysteme interessiert sein dürften, wurde die Fertigung einer Kleinserie von Einzelzellenprüfständen ins Auge gefaßt, wobei auf Grund der Flexibilität der Standardsoftware DIA/DAGO eine einfache Anpassung der Anlage an verschiedene Meßaufgaben bei gleicher Hardware-Konfiguration möglich ist.